VoluNews - Production

Cette page répertorie les articles des VoluNews publiés pour le thème Production.

Marqueur pour Direct Planning : Envoyer l'information N° ARC Juillet 2023 - v.4.1.197.2

Cette évolution permet d'extraire l'information "N° ARC" des commandes fournisseurs à partir des marqueurs d'achat de Direct Planning

Solder un OF s’il est terminé dans OMP Juillet 2023 - v.4.1.197.2

Cette évolution permet de solder un ordre de fabrication lorsqu’un fichier envoyé par OMP indique que la production de la commande concernée est terminée.

Cube achat : enrichissement des mesures du cube Juillet 2023 - v.4.1.197.2

Cette évolution concerne la conception de nouvelles mesures pour le cube achat, permettant d'analyser les délais de livraison des fournisseurs et les quantités livrées. Les mesures incluent le nombre de jours de retard, le nombre de jours d'avance, le nombre de jours d'écart (algébrique), l'écart entre les quantités commandées et livrées pour les commandes soldées, ainsi que différentes statistiques sur le nombre de commandes soldées et livrées.

Exemple de mesures basées sur l'analyse des délais (ONTIME) :

Nombre de jours de retard : Cela représente le nombre de jours de retard entre la date

de livraison confirmée par le fournisseur et la date de première réception effective

des produits.

Nombre de jours d'avance : Cela représente le nombre de jours d'avance entre la date

de livraison confirmée par le fournisseur et la date de première réception effective

des produits. Si la livraison a été faite avant la date convenue, ce nombre sera

positif.

Nombre de jours d'écart (algébrique) : Cette mesure prend en compte les retards et les

avances. Elle est algébrique, ce qui signifie qu'elle prend en compte le sens des

écarts. Un écart positif indique que la livraison est en avance, tandis qu'un écart

négatif indique un retard.

Exemple de mesures basées sur les quantités (INFULL) :

Écart entre quantité commandée et livrée pour les commandes soldées : Cette mesure calcule la différence entre la quantité commandée et la quantité réellement livrée pour les commandes qui ont été totalement livrées (commandes soldées). Cela permet de vérifier si les quantités livrées correspondent aux quantités commandées.

Exemple de mesures basées sur le nombre de commandes :

Nb commandes soldées : Le nombre total de commandes qui ont été totalement livrées (commandes soldées).

Nb commandes soldées complètes : Le nombre de commandes soldées où toutes les quantités commandées ont été livrées en totalité, sans aucun manquement.

Nb commandes soldées incomplètes : Le nombre de commandes soldées qui ont été livrées partiellement, c'est-à-dire que certaines quantités commandées n'ont pas été livrées.

Nb commandes livrées : Le nombre total de commandes qui ont été livrées, qu'elles soient complètes ou incomplètes.

Nb commandes livrées à date convenue : Le nombre de commandes qui ont été livrées à la date convenue avec le fournisseur.

Nb commandes livrées en retard : Le nombre de commandes qui ont été livrées après la date convenue.

Nb commandes livrées en avance :

Le nombre de commandes qui ont été livrées avant la date convenue.

En utilisant ces mesures dans un modèle Cube, vous pourrez analyser de manière approfondie les performances des fournisseurs en termes de respect des délais de livraison. Cette amélioration facilitera la gestion des achats, optimisera la planification et permettra une prise de décision plus éclairée dans le domaine des approvisionnements.

Saisie automatique des champs : traitement, date de traitement et temps de traitement Mai 2023 - 4.1.196.1

Cette évolution permet, lors de la création d'une non conformité interne, d'afficher par défaut les champs : traitement, date de traitement et temps de traitement.

Création d’un fichier XML pour afficher la disponibilité des outillages Mai 2023 - 4.1.196.1

Cette évolution

permet de générer un fichier XML de la disponibilité des outillages.

Elle s'adresse principalement aux onduleurs équipés de Dr-Corr.

Édition d’étiquette en cas de regroupement de palettes Avril 2023 - v.4.1.195.2

Cette évolution permet, sur paramétrages dans le programme de saisie par CAB des mouvements de stocks :

D’éditer automatiquement l’étiquette de la palette destinatrice d’un regroupement complet de palettes

De ne pas avoir de message de confirmation de destruction de palettes en cas de regroupement complet de palettes.

Contrôle de l’emplacement de destination des palettes Avril 2023 - v.4.1.195.2

Cette évolution permet, dans le programme de transfert d’emplacement de palette par saisie CAB, de contrôler l’emplacement de destination des palettes par un complément de requête. Si l’emplacement de destination est interdit par ce complément de requête, un message d’erreur paramétrable est affiché.

Solution de palettisation pour la boîte montée finale Avril 2023 - v.4.1.195.2

Cette évolution permet, sur paramétrage dans le devis onduleur, de recalculer le conditionnement d'une palettisation pour le client final (calcul des dimensions intérieures de la boite et non des dimensions de la boite à palettiser)

Numérotation spécifique des palettesFévrier 2023 - v.4.1.193.1

Cette évolution permet de forcer le début d’une nouvelle plage de numérotation des palettes, de manière à éviter tout conflit avec un système de numérotation déjà en place en production.

On peut par exemple commencer la numérotation des palettes à 500 quand on saisit manuellement une étiquette.

Évolution de la taxe gasoilJuin 2022 - v.4.1.184.3

Dans VoluPack, vous avez la possibilité de déclarer la taxe gasoil, sous forme de pourcentage à intégrer dans l'ordre d'achat de transport.

Il est désormais possible :

- de saisir la taxe gasoil sous

forme de tarif (nécessite l'utilisation des groupages),

- d'intégrer la taxe gasoil dans la variable "coût transport", pour le calcul du prix de revient

Génération d’un fichier EDI à partir des OF et des étiquettesMai 2022 - v.4.1.184.2

Un nouveau programme vous permet de générer des fichiers EDI (fichier plat) à partir des tables associées aux ordres de fabrication et étiquettes.

Cette génération paramétrable vous permet ainsi d'exporter des informations de production (par exemple le numéro d'ordre de fabrication, les quantités produites) ou d'étiquette (par exemple les informations de palettisation) vers des logiciels tiers (par exemple pour lecture par une machine ou un logiciel de planification).

Paramétrage du mode tactileFévrier 2022 - v.4.1.182.2

Lorsque certains utilisateurs utilisent des terminaux code-barres tactiles et d'autres des terminaux non tactiles, cette évolution permet de paramétrer pour chaque utilisateur/programme le mode adéquat.

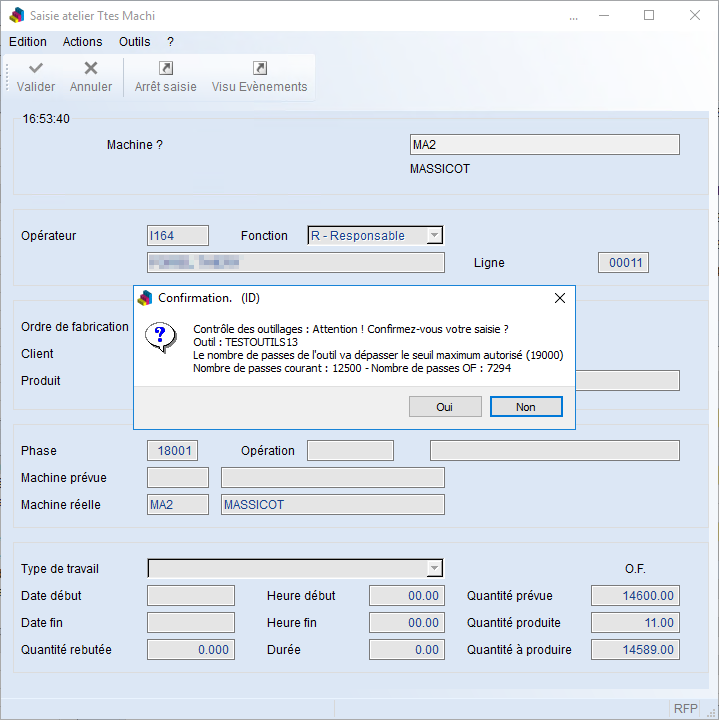

Contrôle de la possibilité d'utiliser un outil dans la saisie des temps CABFévrier 2022 - v.4.1.182.2

Dans la saisie des temps par code-barres, cette évolution permet de vérifier la possibilité d’utiliser un outil lors de la saisie de la phase ou machine.

Une demande de confirmation s'affiche si l'outil est sur le point de dépasser son seuil maximum d’utilisation.

Cette fenêtre affiche également le nombre de passes courant de l'outil ainsi que le nombre prévu pour l'OF.

Direct Planning : gestion améliorée des subdivisions de tâchesDécembre 2021 - v.4.1.181.2

Lorsque l'on exporte un OF depuis l'ERP vers Direct Planning, il est possible de créer des subdivisions de tâches, reflétant une production échelonnée sur plusieurs runs.

Par exemple, pour un OF avec une quantité à produire de 12000 unités, il est possible de créer dans Direct Planning 4 tâches avec une quantité à produire de 3000 unités.

Avant cette évolution, il pouvait arriver que la déclaration des quantités produites ne soit pas transmise à la bonne subdivision dans Direct Planning.

Afin d'éviter ces problèmes, les quantités produites sont désormais transmises, pour chaque nouveau run d'un OF, à la première subdivision non terminée dans Direct Planning.

Traitement des besoins matières : affichage des stocks lot-lieuDécembre 2021 - v.4.1.181.2

Cette évolution permet, lors du traitement des besoins matières sur stock, à partir de l’écran de recherche optimisée des matières, de sélectionner un lot-lieu sur lequel sera effectué le mouvement de réservation de matière.

Motif obligatoire lors d'un changement d'état de paletteDécembre 2021 - v.4.1.181.2

Sur les terminaux codes-barres, cette évolution permet de forcer les utilisateurs à saisir un motif lorsqu'ils modifient l'état d'une palette.

Le motif sera à sélectionner parmi une liste configurable.

Dans cet exemple, on passe la palette de l'état vendable à non vendable parce qu'il s'agit d'une palette à détruire.

Saisie des quantités machineMars 2021 - v.4.1.173.1

Cette évolution s'applique au module de saisie des événements atelier, lorsque les opérateurs saisissent les quantités produites par lecture des compteurs machines.

Elle apporte deux nouvelles fonctionnalités :

- Affichage de la quantité compteur déjà saisie, notamment pour ne pas devoir vérifier à nouveau le compteur machine après une interruption ou un changement de faction.

- Contrôle de la quantité saisie, empêchant de déclarer une quantité produite inférieure à la quantité précédemment saisie.

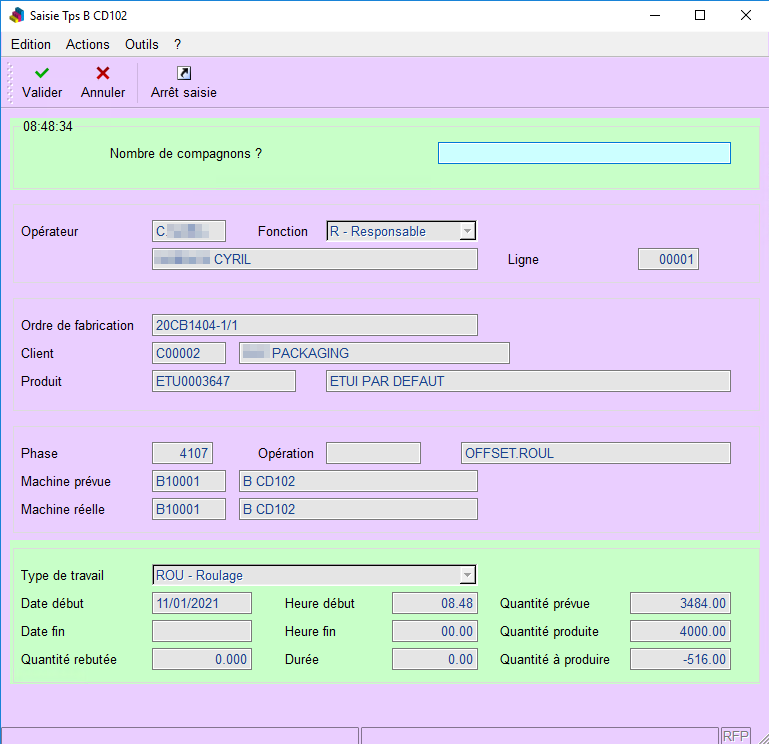

Saisie des temps : Évolution de la gestion des compagnonsFévrier 2021 - v.4.1.170.1

Dans le programme de saisie des temps par code-barres, un responsable peut ajouter jusqu'à 9 compagnons (aides) sur une machine.

Cette évolution permet de dépasser cette limite en saisissant le nombre de compagnons directement sur l’écran de saisie des temps.

Les compagnons ajoutés ne sont pas nominatifs et leurs temps peuvent être ou non valorisés (sur paramétrage) dans le prix de revient.

ReflexClient Cubes : Ajout du nombre de posesFévrier 2021 - v.4.1.170.1

La zone Nombre de poses est désormais disponible dans les cubes Commande et Factures.

Cette zone est remplie en récupérant la donnée dans le devis et

est remplie par défaut à 1 en l'absence de rattachement avec un devis.

Elle permet de créer les mesures simples suivantes :

Dans le cube commande : une mesure simple cumulable Nombre de feuilles commandées :

quantité commandée / nombre de posesDans le cube facture : une mesure simple cumulable Nombre de feuilles facturées :

quantité facturée / nombre de poses

Dans le cube Commandes, cette approche peut également permettre

de calculer un nombre de feuilles livrées.

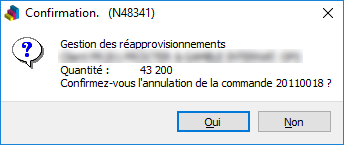

Gestion du réapprovisionnement (CBN)Janvier 2021 - v.4.1.168.1

Dans la visualisation des alertes,

cette évolution permet d’optimiser le fonctionnement de la gestion

de réapprovisionnement (CBN) et notamment :

De définir un horizon de lancement des ordres de fabrication (en jours)

D’activer les propositions automatiques de modification de quantités et/ou délais des ordres de fabrication existants (non planifiés) à la demande de génération.

Ces modifications sont réalisées automatiquement, sans devoir accéder à la commande.

Ci-dessous la fenêtre de confirmation :

D'activer des propositions automatique d'annulation des OF inutiles.

Ces annulations sont réalisées automatiquement, sans devoir accéder à la commande.

Ci-dessous la fenêtre de confirmation :

D’afficher une couleur de fond sur les articles avec de la pré-impression (en jaune ci-dessous)

D’afficher les cumuls des quantités par famille/semaine (en bleu ci-dessous)

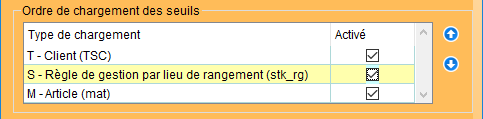

De modifier l’ordre de chargement des seuils et/ou de désactiver un ou plusieurs seuils

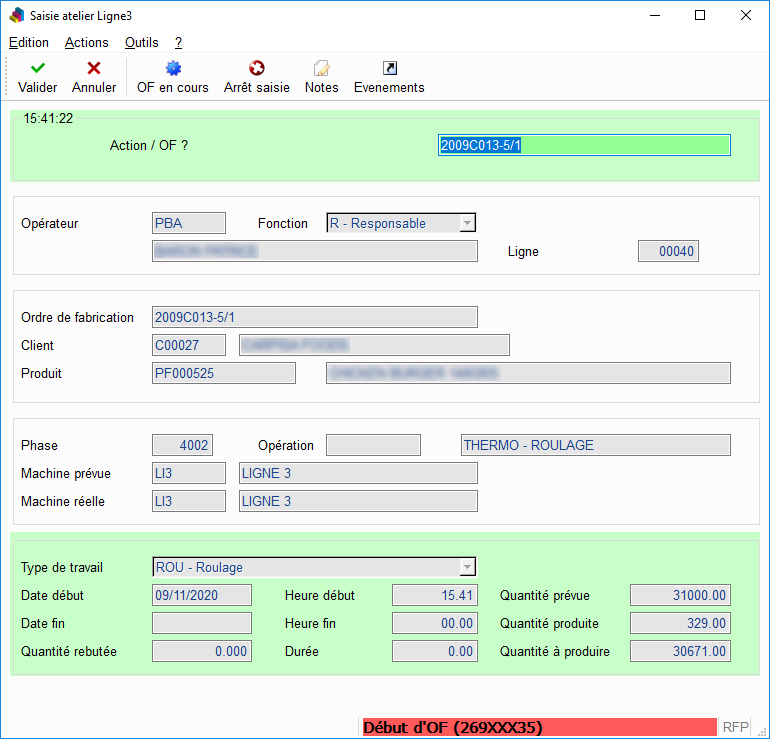

Saisie des temps code-barres :couleurs paramétrables par type de travailNovembre 2020 - v.4.1.166.1

Dans la saisie des temps par code-barres, cette évolution permet d’afficher une couleur de fond selon le type de travail saisi et/ou en cours :

|

|

| Saisie d’un temps pour un passage | Saisie d’un temps pour l’aléa |

Des couleurs de fond par défaut sont proposées pour les temps de réglage/passage/arrêts et temps non travaillés.

Vous pouvez néanmoins personnaliser ces couleurs et attribuer des couleurs spécifiques pour chaque TTR.

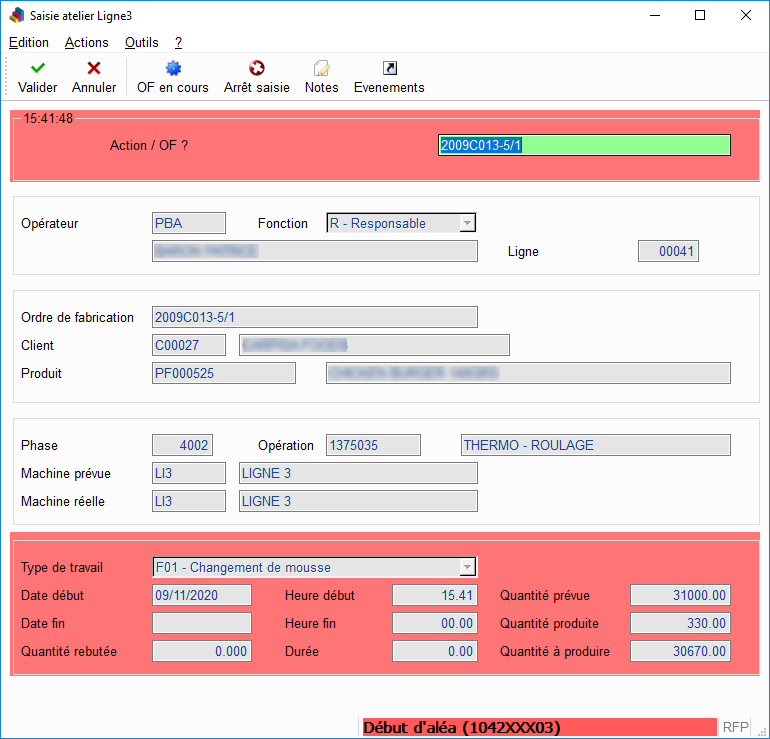

Besoins matières : saisie de l’entité en saisie de nouveau besoin matièreNovembre 2020 - v.4.1.166.1

L'écran de saisie des besoin matières (F9 dans la visualisation des besoins matières) permet de créer de nouvelles lignes de besoin matière.

Dans cet écran et en création uniquement, cet évolution permet de saisir l’entité rattachée à cette ligne de besoin matière. Ceci va donc générer la ligne de ventilation correspondante.

Remarque : l’entité saisie doit exister sur le devis rattaché à la commande.

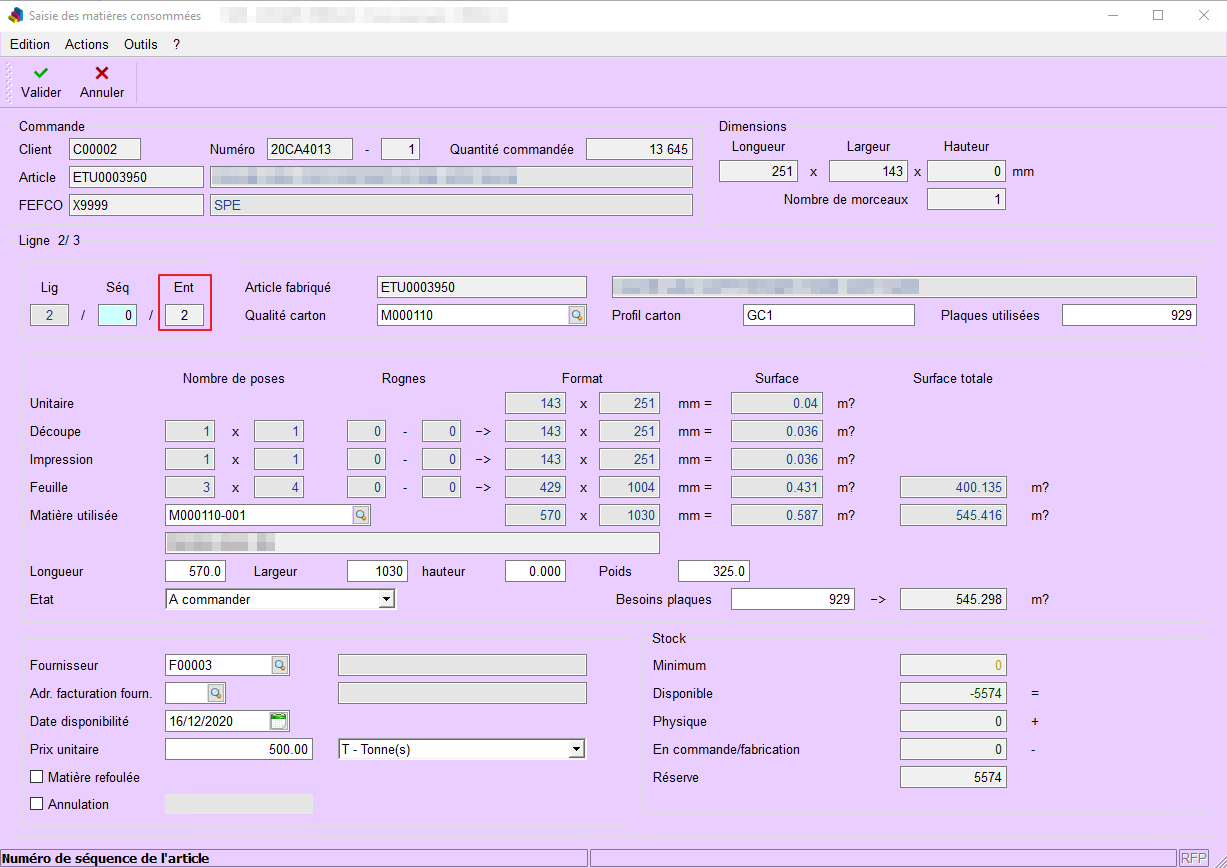

Interface Hybrid Software / Esko Automation EngineNovembre 2020 - v.4.1.166.1

Cette évolution permet :

- l’import des informations relatives aux OF/produits depuis Hybrid Software/Automation Engine vers VoluPack/VoluPrim.

- l'export des informations relatives

aux OF/produits depuis VoluPack/VoluPrim vers Hybrid Software/Automation Engine.

Les OF/produits à exporter sont sélectionnables via la fenêtre suivante :

Les fonctions d'import et d'export reposent sur des fichiers xml.

ReflexClient Cubes : Ajout de la forme de découpe dans le cube ProductionOctobre 2020 - v.4.1.164.1

Notre prochaine mise à jour de ReflexClient Cubes (version 4.2) enrichit le cube Production en intégrant le code Forme de découpe du produit, provenant de l'ERP.

Cette nouvelle donnée, disponible comme axe du cube, permettra notamment de regrouper plusieurs produits finis partageant une même forme de découpe.

Accès aux notes dans le module de saisie des non-conformitésSeptembre 2020 - v.4.1.163.1

Cette évolution permet d'accéder aux notes depuis le module de saisie des non-conformités.

Valeurs négatives dans le traitement des réclamations / non-conformitésSeptembre 2020 - v.4.1.163.1

Cette évolution permet de saisir une valeur négative dans la partie traitement des réclamations / non-conformités, par type de traitement.

Par exemple, si l'on souhaite demander un avoir à un fournisseur en raison d'une non-conformité, cette évolution permet d'affecter un type de traitement avec un coût négatif de façon à soustraire ce montant au coût global.

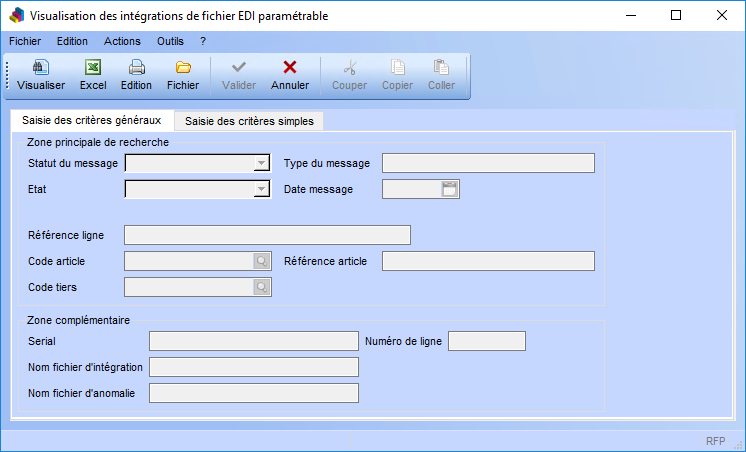

Nouvelle visualisation des messages EDISeptembre 2020 - v.4.1.163.1

Ce nouveau programme vous permet de visualiser les messages générés par le module d'intégration EDI paramétrable (table edi_param)

Exemple d'utilisation : dans le module de saisie des étiquettes palettes, cette visualisation peut permettre à l'utilisateur de choisir la "bonne" palette dans le cas où il y a plusieurs palettes à traiter sur une même ligne.

Visualisations depuis une URL (VoluPack Web)Septembre 2020 - v.4.1.163.1

Cette fonctionnalité est disponible en version 5 uniquement, en mode Web.

Cette évolution permet d'accéder à certaines visualisations de VoluPack depuis une URL :

- Visualisation du suivi de fabrication

- Visualisation des stocks

Valorisation de l’encours de la sous-traitance selon les bons de réceptionJuin 2020 - v.4.1.161.1

Cette évolution permet de valoriser la sous-traitance en se basant sur le montant des bons de réception.

Dans le cas où le bon de réception n’est pas valorisé, le montant est récupéré au niveau de la ligne de commande d’achat. Si celle-ci est également à 0, le montant est celui prévu dans le devis.

Montant global de sous-traitance et valorisation selon le prix de revientJuin 2020 - v.4.1.161.1

Dans le programme de calcul de l’encours de production valorisé, cette évolution permet :

d’éditer le montant global de sous-traitance prévu dans le devis (non margé).

de calculer le montant facturé (hors frais sur vente et frais de transport) et la valeur du stock (hors frais de vente) par rapport au prix de revient plutôt qu’au prix de vente.

DP : Exclure des machines des envois de temps prévus ou réalisés Mars 2020 - v.4.1.159.1

Historiquement, les temps de réglage et de passage prévus étaient transmis à Direct Planning par l’ERP. Aujourd’hui, certains clients choisissent de laisser DP déterminer ces durées via ses formules programmables.

Il peut cependant arriver qu’un client demande à réaliser ce changement progressivement, en commencant d’abord par quelques machines clés, c’est-à-dire en continuant d’envoyer les temps prévus de l’ERP sauf pour quelques machines.

Cette évolution permet donc d’exclure les machines pour lesquelles les temps de réglage et de passage prévus ou réalisés ne seront pas transmis par l’ERP mais déterminés par Direct Planning.

Il est également possible de paramétrer l’exclusion de certaines machines en fonction de la configuration DP utilisée.

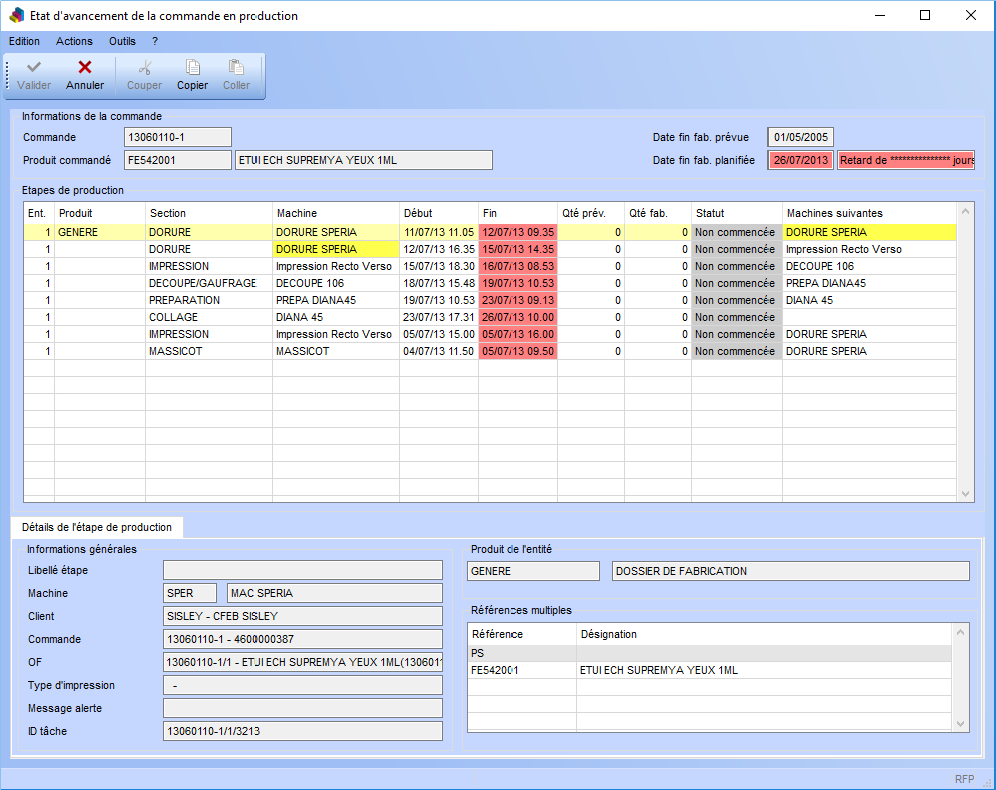

DP : Remontée des tâches planifiées dans VoluPackDécembre 2019 - v.4.1.156.1

Cette évolution permet à VoluPack de récupérer l’état des OF planifiés et commencés en production dans Direct Planning (Windows uniquement).

Cela permet notamment de contrôler s’il est possible de modifier une commande.

À la place du détail de la planification, il est possible d’afficher une fenêtre d’avertissement :

Recherche du numéro de phase via machine par défaut et dossierNovembre 2019 - v.4.1.156.1

Jusqu’à présent, pour saisir des TTR (événements atelier de type pause, panne, etc.) sans devoir entrer le code machine, il fallait créer un TTR par machine.

Dans le cas d’une société ou d’un groupe ayant beaucoup de machines, le nombre de TTR pouvait être conséquent.

Afin d’éviter cette multiplication des TTR, cette évolution permet de récupérer automatiquement le numéro de phase à partir du numéro de dossier par défaut (requis) et du code machine par défaut (requis).

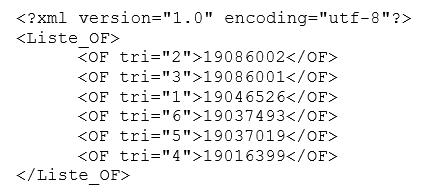

Liste des OFs à éditer issue d’un fichier XMLOctobre 2019 - v.4.1.155.1

Aujourd’hui, dans les programmes d’édition des ordres d’exécution, il est possible de saisir une liste d’OF à éditer dans un tableau, puis de les éditer dans l’ordre saisi.

Cette évolution permet, sur paramétrage, d’utiliser le même principe pour éditer une liste d’OF issue d’un fichier XML.

|

◄ Exemple de fichier XML |